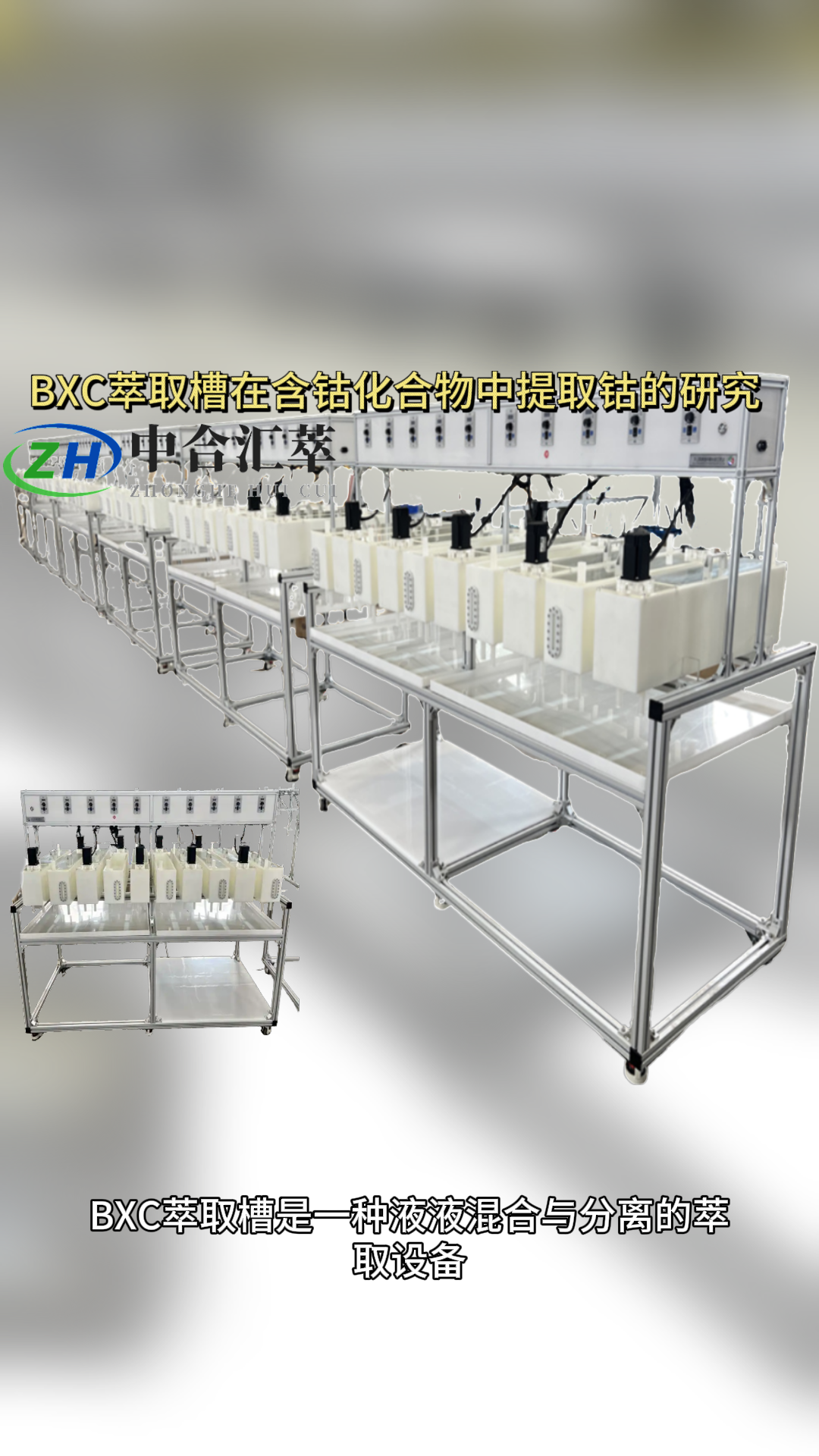

BXC萃取槽是一种液液混合与分离的萃取设备,在含钴化合物中提取钴的研究及应用中是在萃取分离段的重要设备。

BXC萃取槽工作原理

BXC萃取槽的工作原理包括混合传质与两相分离两个过程。轻重两相溶液按一定比例进入汇流孔,由轮式搅拌桨混合分散,使料液在两相中充分传质,然后混合液溢流到澄清室,由于两相密度不同,在重力作用下实现分离。

在含钴化合物提取钴的过程中,BXC萃取槽需要关注萃取剂选择、工艺参数优化等技术要点。通常选用P204、P507等萃取剂,同时要优化搅拌速度、相比、萃取级数等参数,控制好料液在萃取槽内的流态和温度,以提高分离效率和纯度。

BXC萃取槽应用领域

可用于湿法冶金,从含钴的矿石浸出液或工业废料中分离和提纯钴。同时,在电池材料生产中,能为钴酸锂、镍钴锰三元材料等电池正极材料的制备提供高纯度的钴原料,还可用于从废旧电池、电子废弃物等中回收钴资源,实现资源的循环利用。

BXC萃取槽设备优势

结构整齐,可预留观察孔观察料液混合及分离情况。其级间可自由拆分组合,方便调整实验级数,槽体材质可选透明有机玻璃、PP、PVC、聚四氟乙烯等,以满足不同体系的需要。此外,该设备还可实现全自动控制,每级混合澄清槽设有独立搅拌电机,搅拌桨设计独特,能更充分地完成传质过程。

BXC萃取槽提取钴的技术主要围绕“高效传质+精准分离”

为了保障钴提取效率(萃取率≥98%)和纯度(产品钴纯度≥99.5%)的核心。需要控制两相相比:即有机相与水相的体积比,钴萃取阶段通常控制在1:1-3:1,反萃(从有机相洗脱钴)阶段一般为3:1-5:1,需根据料液钴浓度动态调整。

BXC萃取槽搅拌速度:

混合室搅拌转速通常为200-500 rpm,过低则混合不充分(传质效率低),过高易导致乳化(分离困难),需匹配槽体体积和液滴分散要求。

料液pH值:

酸性萃取体系中,水相pH是关键影响因素,如P507萃取钴的最佳pH为3.5-4.5,需通过加酸/碱精准调节,避免pH过高导致钴离子水解。

BXC萃取槽萃取级数:

根据分离要求设计多级串联,单级萃取效率有限,通常采用3-5级萃取+2-3级洗涤(去除有机相夹带的杂质)+2-3级反萃,确保钴的回收率和纯度。

含钴料液温度:

一般控制在25-40℃,温度过低会降低萃取剂活性,过高则可能导致稀释剂挥发或萃取剂分解,需根据具体萃取体系保温或控温。

钴镍分离的难度:

钴与镍的化学性质相似,是萃取过程的核心难点。目前主要通过萃取剂选择+pH精准控制优化,如采用P507在特定pH下对钴的选择性系数高于镍100倍以上,同时通过多级萃取强化分离效果。

乳化与第三相控制

料液中的杂质(如Fe³⁺、Si⁴⁺)或过高的搅拌强度易导致乳化,萃取剂浓度过高可能生成第三相(介于有机相和水相之间的粘稠相)。解决方案包括:预处理去除杂质、加入改性剂(如仲辛醇)、优化萃取剂浓度(通常为10%-25%)。为了提升萃取率还需要改进搅拌结构,提升混合均匀性;优化澄清室导流板设计,缩短分相时间,提高设备处理量。

文章来源于网络 如有侵权请与管理员联系立即删除

客服1

客服1